0551-64670329

15256209410

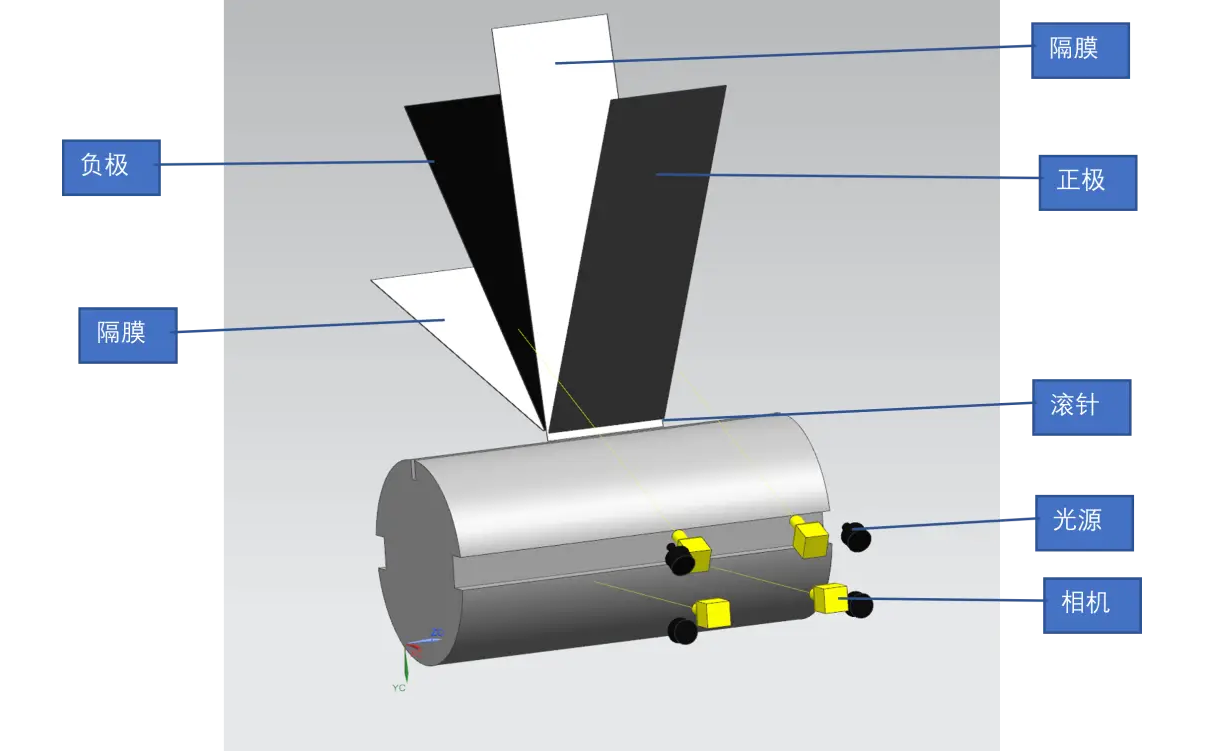

在锂电池制造中,卷绕工艺是将正负极片与隔膜精密叠合成电芯的核心工序,其质量直接决定电池的能量密度、循环寿命及安全性。而这一工艺的实现,必须依托超洁净的车间环境。下面中安丰磊环境专家就从技术原理与生产实践出发,帮大家来解析洁净环境对卷绕工艺的不可替代性。

一、卷绕工艺的微观精度挑战

锂电池卷绕需在微米级精度下完成多层材料的叠合,任何微小干扰均会引发连锁反应:

1.极片损伤风险:直径大于10μm的粉尘颗粒可能导致极片涂层划伤或断裂,破坏活性物质均匀性;

2.金属异物致命性:空气中悬浮的金属碎屑(如铁、铜)若混入电芯,可能刺穿隔膜引发内短路,成为热失控的导火索;

3.隔膜微孔堵塞:油污或纤维杂质会阻碍锂离子传输,导致局部电流密度过高,加速电池性能衰减。

二、超洁净车间的五大功能体系

1. 颗粒物动态管控

·空气洁净度要求:车间需达到ISO 6级标准(每立方米≥0.5μm颗粒数≤35万),核心工位通过层流送风实现局部百级洁净;

·污染物溯源阻断:采用三级过滤系统(初效+中效+HEPA)拦截99.97%的0.3μm颗粒,同时通过风淋室、无尘服等控制人员带入的皮屑、纤维。

2. 温湿度精密调控

·温度稳定性:车间恒温20-25℃,避免极片因热胀冷缩产生±0.1mm以上的尺寸波动;

·湿度平衡机制:相对湿度维持45%-65%,既防止极片吸潮导致粘结剂失效,又抑制静电积累。

3. 静电消除系统

卷绕材料(如铜箔、铝箔)摩擦易产生千伏级静电,车间通过离子风机、导电卷轴等设备将静电电压控制在50V以下,避免吸附灰尘或引发放电火花。

4. 设备协同稳定性

·张力控制:伺服系统将卷绕张力波动限制在±0.05N,防止极片拉伸变形;

·纠偏精度:激光传感器实时监测极片边缘位置,纠偏误差小于0.05mm。

5. 人员操作标准化

制定洁净室行为规范(如限制移动速度、禁用化妆品),并通过粒子计数器实时监测人员活动区域的悬浮颗粒浓度。

三、洁净度与电池性能的量化关联

1.良品率提升:实测显示,当车间洁净度从ISO 7级提升至ISO 6级,电芯循环500次后的容量保持率从88%提升至93%;

2.安全边界扩展:在百级洁净环境下,电芯针刺实验的起火概率降低70%;

3.成本优化:某量产线统计表明,洁净度升级使卷绕工序的报废率从1.2%降至0.3%,年节约成本超3000万元。

四、技术演进方向

1.微环境强化:在卷绕机内部嵌入负压隔离舱,实现纳米级颗粒过滤(≤0.1μm);

2.数字孪生监控:通过AI模型模拟车间气流分布,动态优化送风路径与设备布局;

3.低碳化升级:采用磁悬浮风机与热回收系统,降低洁净车间30%的能耗。

超洁净车间不仅是锂电池制造的“无菌手术室”,更是平衡效率与安全的战略支点。从粉尘管控到静电消除,每一处细节都在为电池的微观结构保驾护航。随着固态电池与叠片工艺的普及,洁净标准将向“分子级”精度迈进,推动锂电产业进入更高维度的可靠性竞争。

以上就是中安丰磊环境关于“锂电池卷绕工艺需要超洁净车间环境”的具体说明了,希望对你有所帮助,更多净化工程知识请关注丰磊环境。

首页

首页

应用领域

应用领域

新闻资讯

新闻资讯

联系我们

联系我们